针对典型机械产品,自主研发的多功能机械参数综合测试实验台。与理论教学、工程实践紧密结合,自主开发出机械系统参数综合测试与分析系统,进行包括执行机构多种方案选型、机械系统运动学、动力学分析,速度波动分析,执行机构组合和创新,测试系统的功率、扭矩,以及工作执行构件的位移、速度、加速度综合实验。并且测试分析与理论仿真对比,对机械效率、机械速度波动、切削过程速度变化、振动等进行综合评价,分析在给定工作要求下,不同主执行机械方案及所设定(调节)的机构参数的机械性能,并获得最佳机构方案和参数匹配。

具有以下特点:

(1)开放性:将所有内部构件尽可能的展示出来,构成开放性的机械系统。

(2)多样性:多种机构方案选取的组合式机械系统。

(3)参数综合测试与分析:设备所能开出的实验项目包括真实机械系统组成认识实践,机构方案选择与装配,机构运动学、动力学参数综合测试及分析,开发设备配套软件测试软件、理论仿真分析软件。

实验项目包括4个教学模块:

模块1 机构方案选型与装配:可装配2个II级机构和2个 Ⅲ 级机构,结构参数可调。

模块2机械运动学、动力学测试:包含机械速度波动测试及调节;工作阻力测试及调节;执行构件位移、速度、加速度;机械效率测试;振动位移、速度及加速度测试。

(1)原动件角位移

、角速度

、角速度

、角加速度测试

、角加速度测试

;

;

(2)执行构件位移

、速度

、速度

、加速度测试

、加速度测试

;

;

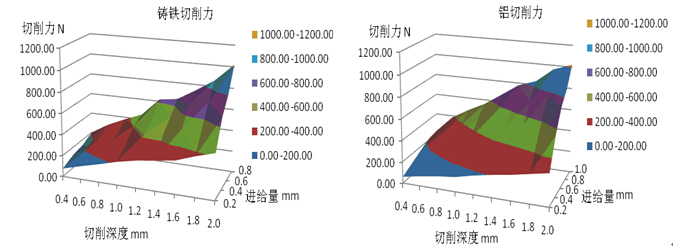

(3)切削阻力测试

,或

,或

(4)调节飞轮转动惯量,测试角速度

,进行机械速度波动调节;

,进行机械速度波动调节;

(5)调节切削深度,观察机械速度波动;

(6)调节曲柄长度,观察机械速度波动;

(7)由

及

及

获得输出功,获得机械瞬时效率

获得输出功,获得机械瞬时效率

或

或

,由此计算平均效率。

,由此计算平均效率。

(8)振动位移、速度(烈度)、加速度测试。

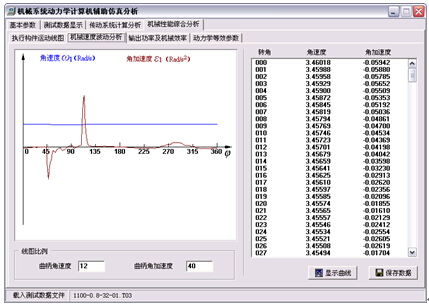

模块3 机械系统运动学、动力学仿真分析:针对所能装配的不同机构,进行模块2的功能仿真分析,进行对比分析。

模块4 真实机械运行分析:配备与实验台相同的真实机械2台,进行加工实践操作,通过剖切面观察机器的运转,剖析润滑系统的功能原理,分析机构结构设计的特点。

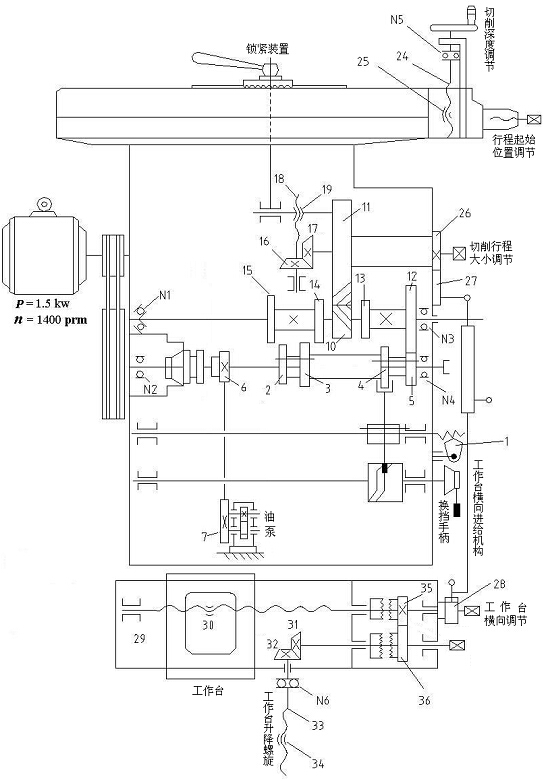

实验设备如下图所示:

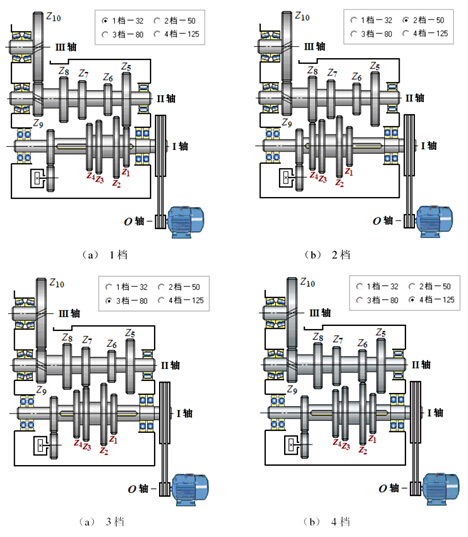

传动系统组成如图示:

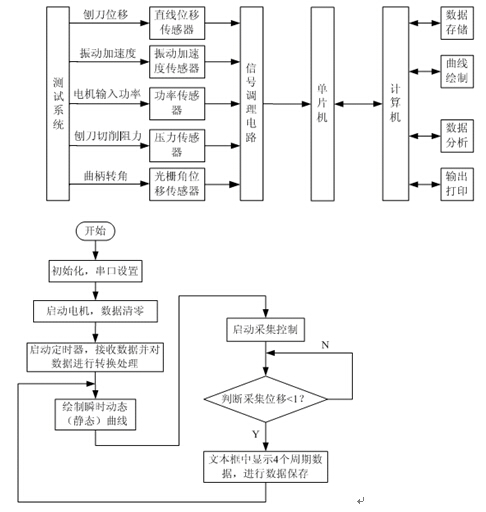

测试系统功能结构如图示:

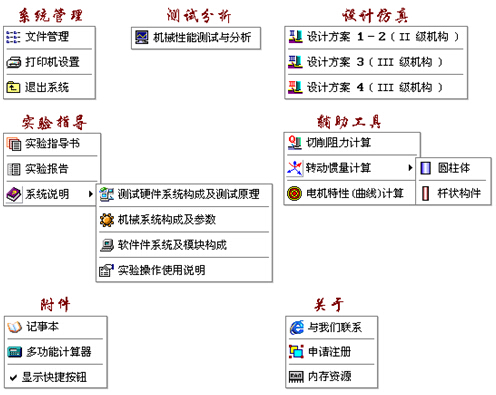

自主开发的软件系统的主要模块如下:

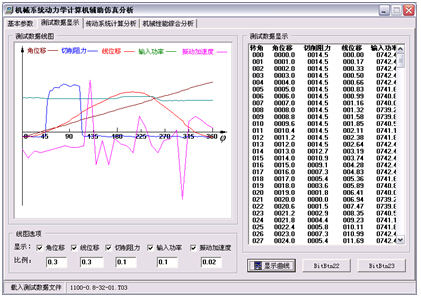

软件操作界面如下图示:

传动系统分析: